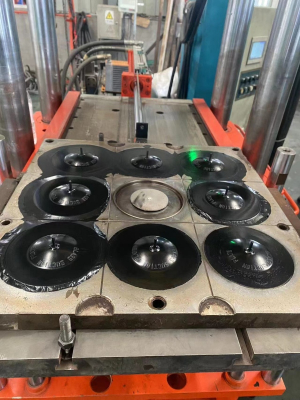

Khuôn máy ép cao su silicone

Khuôn máy ép cao su silicon được sử dụng trong các ngành công nghiệp cần các sản phẩm cao su silicon, chẳng hạn như ô tô, điện tử, y tế và hàng tiêu dùng. Các khuôn được thiết kế để chịu được nhiệt độ và áp suất cao liên quan đến quá trình ép phun cao su silicon và rất quan trọng trong việc sản xuất các bộ phận cao su silicon chất lượng cao với hình dạng phức tạp và chi tiết đẹp.

Khuôn máy ép cao su silicon là một loại khuôn cụ thể được sử dụng trong máy ép phun cao su silicon. Đúc phun cao su silicon là một quy trình sản xuất được sử dụng để sản xuất các bộ phận hoặc sản phẩm làm từ vật liệu cao su silicon.

Dưới đây là tổng quan chung về cách hoạt động của khuôn máy phun cao su silicon:

Thiết kế khuôn: Bước đầu tiên trong quy trình là thiết kế khuôn sẽ được sử dụng trong máy phun cao su silicon. Khuôn thường được làm từ thép cao cấp và thiết kế của nó sẽ phụ thuộc vào hình dạng và yêu cầu cụ thể của sản phẩm được sản xuất.

Chuẩn bị khuôn: Sau khi thiết kế khuôn xong, khuôn sẽ được chế tạo hoặc gia công theo các thông số kỹ thuật. Điều này bao gồm cắt, chạm khắc và đánh bóng bề mặt khuôn để đạt được hình dạng và độ hoàn thiện mong muốn.

Lắp đặt khuôn: Khuôn đã chuẩn bị sau đó được lắp vào máy ép cao su silicon. Điều này liên quan đến việc gắn khuôn vào hệ thống kẹp của máy và căn chỉnh nó đúng cách.

Chuẩn bị cao su silicon: Vật liệu cao su silicon được điều chế bằng cách trộn hợp chất silicon cơ bản với các chất phụ gia bổ sung, chẳng hạn như chất đóng rắn, chất tạo màu hoặc chất độn. Hỗn hợp được đồng nhất hoàn toàn trong buồng trộn hoặc máy nhào để đạt được sự pha trộn đồng nhất và nhất quán.

Quá trình phun: Vật liệu cao su silicon sau đó được bơm vào khoang khuôn thông qua vòi phun hoặc vòi phun. Việc phun có thể được thực hiện ở áp suất cao hoặc áp suất thấp, tùy thuộc vào yêu cầu cụ thể của bộ phận silicon được tạo ra. Cao su silicon lấp đầy khoang khuôn và tạo thành hình dạng của khuôn.

Bảo dưỡng và làm mát: Sau khi cao su silicon được bơm vào khuôn, nó sẽ trải qua quá trình đóng rắn. Điều này có thể được thực hiện thông qua nhiệt hoặc các phương pháp xử lý khác, chẳng hạn như xử lý bằng tia cực tím hoặc xử lý bằng hóa chất. Quá trình đóng rắn cho phép cao su silicon đông đặc và có các đặc tính vật lý mong muốn. Sau giai đoạn đóng rắn, khuôn được để nguội, điều này càng hỗ trợ quá trình hóa rắn của cao su silicon.

Đẩy ra: Sau khi cao su silicon đã đông cứng và nguội hoàn toàn, khuôn được mở ra và phần silicon thành phẩm được đẩy ra khỏi khoang khuôn. Việc đẩy sản phẩm ra có thể được thực hiện dễ dàng bằng các hệ thống cơ học, chẳng hạn như chốt đẩy hoặc luồng khí, giúp giải phóng bộ phận khỏi bề mặt khuôn mà không gây ra bất kỳ hư hỏng nào.

Kích thước mẫu _ |

LBP-20L |

LBP-200L |

LBG-4L |

LBG-6L |

LBG-10L |

LBG-20L |

LBG-40L |

Thể tích phun ( ( L) |

không có |

không có |

4 |

6 |

10 |

20 |

40 |

Áp suất đầu ra cao su ( Mpa) |

0-25 |

0-25 |

0-25 |

0-25 |

0-25 |

0-25 |

0-25 |

Tốc độ đầu ra cao su |

0-2 |

0-4 |

0-6 |

0-6 |

0-6 |

0-6 |

0-6 |

Khối lượng vật liệu ( L ) |

20 |

200/20 |

200/20 |

200/20 |

200/20 |

200/20 |

200/20 |

Đường kính trong của thùng ( mm ) |

280 |

571,5/280 |

571,5/280 |

571,5/280 |

571,5/280 |

571,5/280 |

571,5/280 |

Công suất lắp đặt ( kw) |

3 |

3 |

4,5 |

4,5 |

4,5 |

4,5 |

4,5 |

Kích thước máy ( mm ) |

1.1x0.8x1.7 |

1.6x1.4x1.8 |

2,2x1x2,3 |

2,7x1,5x2,3 |

2,7x1,3x2,7 |

1.9x1.3x3 |

3,1x1,5x3,4 |

Trọng lượng máy ( Tấn) |

1 |

1,5 |

2,5 |

3 |

3,5 |

4 |

5 |